رفتار خوردگی داغ پوشش های McrAlY کم آلومینیوم، تقویت شده با ذرات نانومتری

سه پوشش NiCoCrAlY با مقدار آلومینیوم کم تراز 5 درصد وزنی با استفاده از انواع مختلفی از ذرات نانومتری( یکبار با افزودن و یک بار بدون اضافه نمودن ذرات نانومتری) تقویت گردید. خوردگی داغ پوشش های NiCoCrAlY در

مترجم: حبیب الله علیخانی

منبع:راسخون

منبع:راسخون

چکیده

سه پوشش NiCoCrAlY با مقدار آلومینیوم کم تراز 5 درصد وزنی با استفاده از انواع مختلفی از ذرات نانومتری( یکبار با افزودن و یک بار بدون اضافه نمودن ذرات نانومتری) تقویت گردید. خوردگی داغ پوشش های NiCoCrAlY در مخلوط نمک های سدیم سولفات/ پتاسیم سولفات( درصد وزنی 75 به 25) مورد بررسی قرار گرفت( دمای مورد استفاده 1050 درجه و در هوای استاتیک). نتایج نشان داد که مقاومت به خوردگی داغ پوشش ها با ذرات نانومتری بهتر از آنهایی است که دارای ذرات نانومتری نیستند. در بین نانوذرات مورد استفاده، نانوذرات CeO بهترین مقاومت را در برابر خوردگی خام ایجاد کردند. اثرات نانوذرات بر روی رفتار خوردگی داغ نیز مورد بررسی قرار گرفته است.مقدمه

پوشش های NiCoCrAlY دارای استفادهای فراوان است. این پوشش ها به عنوان پوشش های محافظ در دمای بالا مانند پوشش های سد حرارتی مورد استفاده قرار می گیرند. پوشش های سد حرارتی(TBCs) دارای مقاومت به خوردگی و اکسیداسیون خوبی هستند. این به خوبی فهمیده شده است که حتی افزایش یک مقدار اندک در درصد آلومینیوم می تواند موجب تباهی ویژگی های مکانیکی گردد. بنابراین برای اطمینان حاصل نمودن از ایجاد ویژگی های مکانیکی مناسب در دمای بالا، مقاومت در برابر اکسیداسیون و خوردگی داغ، تولید پوشش های NiCoCrAlY با درصد آلومینیوم کم تر از 5 % مورد توجه قرار گرفته است. هم اکنون دمای کاری باند کوت ها برای بیشتر موتورهای جت بالاتر از 1000 درجه است اما دمای کاری مورد استفاده در پوشش های NiCoCrAlY دارای آلومینیوم کم در حدود 950 درجه می باشد. در نتیجه برای بهبود ویژگی های محافظتی دما بالای پوشش های NiCoCrAlY دارای آلومینیوم کم یکی از مشکلات مهم همین دمای کاری کم آنهاست.مقاومت به خوردگی یکی از مهمترین ویژگی های محافظت در دمای بالاست. هم اکنون محققین در حال کار بر روی بهبود مقاومت به خوردگی پوشش های NiCoCrAlY هستند. این تحقیقات عمدتا بر روی توسعهی پوشش های گرادیان NiCoCrAlY تمرکز دارد. پوشش های گرادیان NiCoCrAlY دارای یک لایهی غنی از آلومینیوم، یک لایهی داخلی غنی از کروم و یک لایهی عمقی معمولی است. مقاومت به خوردگی داغ این پوشش ها در مقایسه با پوشش های معمولی بهتراست. به هر حال فرایند آماده سازی بسیار پیچیده است و هنوز هم خلأهایی در زمینهی تولید صنعتی این پوشش ها وجود دارد. برخی مطالعات بر روی پوشش های نانو ساختار مانور می دهند. این پوشش ها دارای ریزساختار و ترکیب شیمیایی بهتری هستند و دارای مقاومت بالایی در برابر اکسیداسیون و خوردگی دما بالا هستند. Geng و همکارانش یک پوشش نانوساختار را با استفاده از روش کند و پاش مگنترون تولید کردند. مقاومت به خوردگی داغ پوشش های نانوکریستال در مخلوط نمک های سدیم سولفات و پتاسیم سولفات (75 به 25 درصد و دمای 900درجه) بهتر از آلیاژ k38G ریخته گری شده است. Zhang و همکارانش پوشش های آلیاژی نانوساختار دارای مقادیر بالای کروم را بر پایهی نیکل تولید کردند. آنها این پوشش ها را با استفاده از روش AC-HVOF تولید کردند. پوشش نانوساختار دارای ویژگی مقاومت به خوردگی بهتری نسبت به پوشش های میکروساختار دارد. بر اساس کار قبلی انجام شده، مقاومت به اکسیداسیون پوشش های NiCoCrAlY دارای نانوذرات بهتراز پوشش هایی است که در آنها نانوذرات استفاده نشده است. خوردگی داغ می تواند به عنوان حالت تشدید شده از اکسیداسیون گفته شود که در دمای بالا و در حضور رسوبات سولفاتی رخ می دهد، تعریف گردد. از این رو پیش بینی نمود که مقاومت خوب در برابر خوردگی داغ پوشش های کم آلومینیوم NiCoCrAlY می تواند با وارد نمودن نانو ذرات به داخل پوشش ایجاد گردد. به هر حال هم اکنون در بین محققین داخلی و خارجی کسی در مورد رفتار خوردگی داغ این پوشش های تقویت شده با نانوذرات، کاری انجام نداده است و اطلاعات اندکی موجود است.

در این کار، تکنیک پوشش دهی لیزری برای تولید پوشش های NiCoCrAlY برروی زیرلایهی سوپرآلیاژ، مورد استفاده قرار گرفت. پوشش های NiCoCrAlY شامل سه نوع پوشش NiCoCrAlY کم آلومینیوم بود که با استفاده از نانوذرات مختلف تقویت گردید( یک نمونه با نانوذره و دیگری بدون نانوذره).رفتار خوردگی داغ پوشش های NiCoCrAlY در مخلوط نمک های سدیم سولفات و پتاسیم سولفات ( با درصد وزنی 75 به 25)، در دمای 1050 درجه و در جریان هوای ثابت مورد بررسی قرار گرفت. اثرات نانوذرات بر روی مقاومت به خوردگی داغ پوشش های NiCoCrAlY مورد بررسی قرار گرفت.

مواد و روش ها

مادهی مورد استفاده به عنوان زیرلایه از جنس سوپرآلیاژ پایهی نیکل GH4033 بود. ترکیب شیمیایی متداول این ماده در جدول 1 آورده شده است. مادهی مورد استفاده در پو شش از جنس پودرNiCoCrAlY بود که بوسیلهی انستیتو تحقیقات مواد فلزی Beijing چین تولید شده بود. متوسط اندازهی ذرات این پودر 75 میکرون بود که ترکیب شیمیایی آن در جدول 2 آورده شده است. نانو پودر آلومینا، SiC و CeO2 با اندازهی دانهی متوسط 20 نانومتر مورد استفاده قرار گرفت. این پودرها بوسیلهی کمپانی High Technology چین ساخته شده بودند.که در اینجا M_c تغییر جرم پوشش

نتایج و آنالیزها

کینتیک خوردگی داغ

شکل 1 نمودارهای کینتیک پوشش بدون نانوذرات و پوشش با ذرات آلومینا، نانوذرات SiC و نانوذراتدرطی 30 ساعت اول خوردگی، جذب جرم 4 پوشش تماما به طور سریع کاهش می یابد. جذب جرم و سرعت آن در پوشش بدون نانوذره کمتر از پوشش با نانوذره است. در بین سه نمونه با نانوذرهی مختلف، پوشش با نانوذرهی

در طی 30 ساعت خوردگی،نتایجی که جذب جرم و سرعت آن نشان می دهد که در پوشش های بدون نانوذره کمتر از آنهایی است که نانوذره دارند. جذب کمتر جرم و سرعت پوشش بدون نانوذرات می تواند به عنوان اثر منتج شده از رشد رسوب محافظ، پوسته ای شدن و حل شدن، تلقی گردد. این مسئله اندکی مشابه نتایج گزارش شده بوسیلهی مراجع دیگر است. به عنوان یک نتیجه باید گفت که این دقیقا نشان داده شده است که مقاومت در برابر خوردگی داغ با افزودن نانوذره افزایش می یابد. در طی 30 ساعت خوردگی، اثر نانوذرات مختلف برروی جذب جرم و سرعت آن با چیزی که نانوذرات متفاوت برروی ریزساختارشان انعکاس می دهند، سازگارست. ریزشدن ریزساختار بعد از اضافه کردن نانوذرات، عناصری مانند Cr را برای تشکیل اکسید تشویق می کند.

این اعتقاد وجود دارد که رشد رسوب اکسیدی در طی 30 ساعت اول خورگی غالب است؛ اگر چه حل شدن رسوب اکسیدی نیز به طور ناگهانی رخ می دهد.

فازهای رسوبات اکسیدی

شکل 2 الگوهای تفرق اشعهی X را که بر روی رسوبات موجود در سطح پوشش بدون نانوذرات و پوشش های دارای نانوذرات، انجام شده است، نشان می دهد. این مسئله در شکل 2 دیده می شود که فازهای چهار پوشش بعد از خوردگی عبارتند از NiO ،مرفولوژی پوشش ها بعد از خوردگی داغ

پوشش های بدون نانوذره

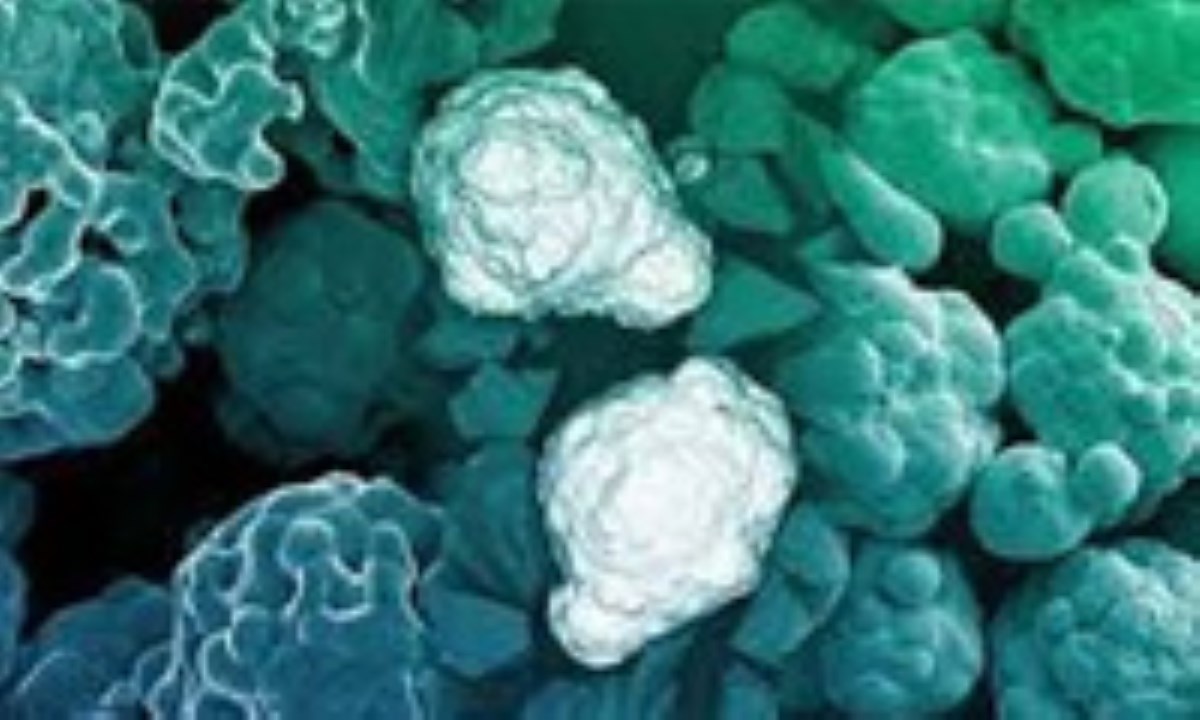

شکل 3 مرفولوژی پوشش بدون نانوذره را بعد از خوردگی داغ در مخلوط نمک های سدیم سولفت و پتاسیم سولفات، نشان داده است. برای 50 ساعت خوردگی در دمای 1050 درجه، در بین آنها، شکل 3a مرفولوژی سطحی است که با SEM گرفته شده است. شکل 3b مرفولوژی سطح مقطع بدست آمده از یک میکروسکوپ نوری را نشان می دهد. و شکل 3C تعصویر سطح مقطع بدست آمده از SEM را نشان می دهد.پوشش های دارای ذرات نانویی

شکل 4 مرفولوژی پوشش های دارای ذرات نانویی را بعد ازخوردگی داغ در مخلوط نمک های اشاره شده در بالا را نشان می دهد. زمان تست 50 ساعت و دما 1050 درجه می باشد. شکل 4a,c و e تصاویر SEM سطح پوشش های دارای نانوذرات آلومینا، SiC ونتیجه گیری

برخی مطالعات نشان داد که رسوب اکسیدی محافظ از پوشش NiCoCrAlY دارای درصد آلومینیوم کم، رسوبات اکسید کروم ایجاد می کند. نمک مخلوط از ترکیب ذکر شده در بالا برروی سطح پوشش ایجاد می شود. در طی فرایند خوردگی، مصرف بالایی از اکسیژن در سولفات مذاب ایجاد می شود. که علت آن واکنش اکسیداسیون اتفاق افتاده در سطح مشترک پوشش / سولفات است. در سولفات های مذاب با خاصیت بازی بالا، رسوبات اکسید کروم برروی سطح پوشش حل می شوند( همانگونه که در معادلهی 2 و 3 دیده می شود). نتیجهی این مسئله، تضعیف رسوب اکسیدی و حتی شکست آن است. خاصیت بازی سولفات مذاب کاهش می یابد و برخی کانال ها برای نفوذ اکسیژن به داخل، بوسیلهی وارد شدن محلول رسوبات اکسیدی بسته می شوند. این مسئله موجب می شود تا اصلاحات به سمت تولید رسوبات محافظ جدید میان پوشش و اکسیژن در سولفات مذاب، سوق پیدا کند. این را می توان گفت که خوردگی داغ می تواند به عنوان یک فرایند تشکیل مداوم و حل شده رسوباتبا افزایش ذرات نانویی، ریزساختار پوشش ها به میزان مختلف ظریف می شود. در اینجا ریزساختار پوشش در درجات مختلف تصفیه شده است. به عبارت دیگر، اکسیداسیون انتخابی عناصر برای تشکیل رسوب اکسیدی مانند کروم در این کار است. همان طورکه برای اطمینان یافتن از تشکیل رسوبات کروم در زمان کوتاه و مصرف پایین کروم ( طی فرایند خوردگی خام). بنابراین خوردگی خام به دلیل کاهش نفوذ سولفور کاهش می یابد. به عبارت دیگر، این مسئله مقاومت به خستگی گرمایی پوشش را بهبود می کند. بنابراین پوسته ای شدن و تشکیل لایهی اکسیدی بوجود می آید. در همان زمان اندازهی پیت های پوسته ای شده به دلیل فاصله دهی کریستالی کمتر مورد نیاز می شود. این مسئله با نتایج تجربی حاصله در این کار تطابق دارد. برای مثال، عمق لایهی پوشش تنها 16.1 – 26.8% می باشد. و جدایش پیت ها بر روی سطح کوچک و فلت است. با توجه به تحلیل بالا، تفاوت هایی در میان اثرات سه نوع نانوذره بوجود آمده است. نتایج قبلی نشان می دهد که با افزایش برابر این سه نانو ذره، نانو SiC دارای بهترین اثر را در مورد ریزسازی میکروساختار دارا می باشد در حالی که نانو آلومینا و نانو

به طور خاص هیچ خوردگی بین کریستالی در پوشش و بعد از خوردگی داغ به مدت 50 ساعت بوجود نمی آید. در خوردگی داغ، گوگرد موجود در نمک مذاب به پوشش نفوذ می کند. خوردگی زیاد در زمانی زخ می دهد که ریزساختار به حد کافی ریز باشد. این باعث افزایش استحکام چسبندگی می شود. با اعمال سیکل های حرارتی سیکلی، لایهی خورده شده در ناحیهی میکرو پوسته می شود و بنابراین خوردگی داخل کریستالی به سختی در این مورد رخ می دهد( شکل 4c).

نتیجه گیری

مقاومت به خوردگی پوشش NiCoCrAlY داری درصد کم آلومینیوم می تواند به طور مشخصی با میزان افزودن نانوذرات ارتباط دارد. بهبود مقاومت به خوردگی بعد از اضافه نمودن ذرات نانویی عمدتا به خاطر اکسیداسیون انتخابی عناصر و تشکیل رسوبات اکسیدی ماند Cr بوجود می آید. همچنین اضافه نمودن این ذرات بر روی خستگی نیز اثر خوبی دارد. هر دو اثر دارای نقش مثبت در بهبود مقلاومت در برابر خوردگی است.وقتی ریزساختار ریز می گردد تا بدین وسیله بهبود در پوشش ایجاد گردد. خوردگی داغ زمانی رخ می دهد که سطح پوشش نیز خورده شود.

در میان این سه نانوذره نانوذرهی

/ج

مقالات مرتبط

تازه های مقالات

ارسال نظر

نظرات کاربران

{{Fullname}} {{Creationdate}}

{{Body}}