مترجم: حبیب الله علیخانی

منبع:راسخون

منبع:راسخون

چسب ها و مواد آب بندی برای دماهای سرویس دهی بالا

چسب های دما بالا معمولاً به خاطر ساختار صلب، دمای نرم شدن بالا و گروه های شیمیایی پایدار، شاخص می باشند. همین فاکتورها همچنین موجب می شوند تا این چسب ها، فرآوری سختی داشته باشند. تنها چسب های بر پایه ی اپوکسی- فنولیک، بیسمال ایمید، پلی ایمید، و پلی بنزیمیدازول می توانند دماهای سرویس دهی بالاتر از 350 فارنهایت را در زمان های طولانی، تحمل کنند. به هر حال، اپوکسی های اصلاح شده و حتی چسب های سیانواکریلاتی خاص نیز دارای مقامت دما بالای متوسطی هستند. چسب های سیلیکونی همچنین دارای کارایی دما بالای استثنایی هستند اما استحکام برشی آنها ضعیف است. خواص این چسبها در جدول 1 آورده شده است. شکل 1 نشاندهنده ی مقایسه ای از چسب های دما بالا از لحاظ مقاومت حرارتی و پیرسازی گرمایی می باشد.

اپوکسی ها

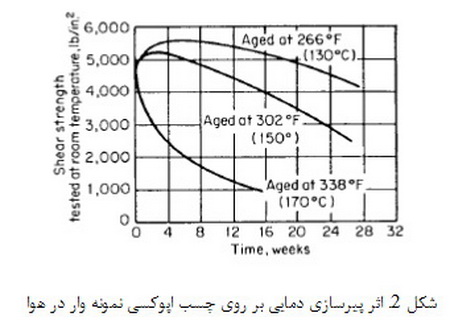

چسب های اپوکسی عموماً محدود به کاربردهای زیر دمای 250 فارنهایت می باشند. شکل 2 نشاندهنده ی خواص پیرسازی یک چسب اپوکسی نمونه وار در دماهای بالاست. چسب های اپوکسی که در آنها از پلی آمین ها به عنوان عوامل سخت کننده، استفاده می شود، در بالاتر از 150 فارنهایت، قابلیت استفاده ندارند. محصولات عمل آوری شده با دی آمین های آروماتیک و مونوانیدریدها حداکثر در دماهایی بین 250 تا 300 فارنهایت، قابلیت استفاده دارند. فرمولاسیون های چسب های اپوکسی خاصی وجود دارند که قابلیت مقاومت کوتاه مدت در دمای 500 فارنهایت را دارا می باشند.

عوامل عمل آوری انیدریدی موجب می شوند تا چسب های اپوکسی اصلاح نشده، تا حدی پایداری بیشتری نسبت به چسب های اپوکسی حاوی عوامل عمل آوری معمولی پیدا کنند.

به هر حال، بنزوفنون تتراکربوکسیلیک دی انیدرید (BTDA)، فتالیک انیدرید، پیروملیتیک دی انیدرید و کلرواندیک انیدرید اجازه ی ایجاد پیوندهای عرضی بیشتری را می دهند و از این رو، این مسئله موجب افزایش مقاومت حرارتی تا 450 فارنهایت می شود. برخورد حرارتی طولانی مدت به هر حال، محدود به دماهایی تا 300 فارنهایت است. جدول 2 نشاندهنده ی خواص دما بالای فرمولاسیون های اپوکسی نمونه وار است که با استفاده از پیروملیتیک دی انیدرید عمل آوری شده اند.

مزیت دیگر سیستم های بر پایه ی رزین اپوکسی، دمای عمل آوری پایین، عدم ایجاد عوامل فرار در حین عمل آوری، قیمت پایین و وجود فرمولاسیون های مختلف از این ماده می باشد. چسب های دما بالاتر بسیاری از این مزیت ها رابه خاطر بهبود ویژگی های گرمایی از دست می دهند.

فنولیک های اصلاح شده: این رزین ها دارای مقاومت خوبی در برابر دماهای بالا هستند و از این رو، برای مدتهاست که در سیستم های دما بالا استفاده می شوند. برای فایق آمدن بر تردی ذاتی آنها و استحکام پوسته ای شدن پایین، رزین های فنولیکی با اصلاح کننده هایی مانند نایلون، استال ها، و الاستومرها، آلیاژ می شوند (مشابه اپوکسی ها). این سیستم ها استحکام برشی بالایی ندارند اما مقاومت به پوسته ای شدن آنها در جاهایی که هم استحکام پوسته ای شدن و هم مقاومت در برابر دماهای بالا، ضروری است، بالاست. برای مثال، چسب های نیتریل- فنولیکی برای اتصال دهی آستری ها در اتومبیل و همچنین در ساخت ساختارهای ساندویچی دما بالا، استفاده می شوند.

یکی از چسب های فنولیکی اصلاح شده و متداول، یعنی آمیزه های نیتریل- فنولیکی، دارای بهترین مقاومت در برابر دماهای بالا می باشد. همانگونه که در شکل 1 مشاهده می شود، چسب های نیتریل – فنولیکی، دارای استحکام برشی تا دمای 250 تا 300 فارنهایت، می باشند. همچنین مقاومت آنها در برابر پیرسازی نیز بسیار خوب است. چسب های نیتریل- اپوکسی همچنین تافنس خوبی دارند و مقاومت به پوسته ای شدن آنها بالاست.

سیلیکون ها

رزین های سیلیکونی به مدت های طولانی مورد استفاده قرار می گیرند و بیشتر به عنوان چسب های با پایداری گرمایی بالا معروف می باشند. به هر حال، این چسب ها دارای استحکام پیوستگی نسبتاً ضعیفی هستند. چسب ها و مواد آب بندی بر پایه ی سیلیکون ها، می توانند دماهای سرویس دهی 600 فارنهایت را تحمل کنند. به دلیل استحکام پیوستگی نسبتا پایین، کاربرد این چسب هادر استفاده های غیر ساختاری است (مانند نوارهای حساس به فشار دما بالا).مواد آب بندی سیلیکونی انعطاف پذیر، در آون ها و کوره ها، کانکتورهای الکتریکی و قطعات فضاپیماها استفاده می شوند. تلاش ها برای استفاده از سیلیکون به همراه سایر رزین ها مانند اپوکسی ها و مواد فنولیکی انجام شده است اما زمان عمل آوری طولانی تر و استحکام پایین تر، استفاده از این سیستم های ترکیبی را محدود کرده است.

رابرهای سیلیکونی ولکانش یافته در دمای اتاق ممکن است برای دوره های طولانی تا دمای 450 فارنهایت، استفاده شوند. البته برخی از انواع این رابرها را می توان تا دمای 550 درجه ی سانتیگراد نیز استفاده شوند. وقتی این رابرها به شیشه، فلز و یا چوب اتصال یابد، این چسب ها دارای استحکام پوسته ای شدن 24 piw در دمای 446 درجه ی فارنهایت، دارند. استحکام پوسته ای شدن این مواد به طور قابل توجهی در دمای 482 فارنهایت، افت می کند. کاربردهای نمونه وار این مواد در واقع در آب بندی درب های آون، دودکش وسایل گازی و اتصال دهی واشرها در واحدهای حرارتی، می باشد.

چسب های سیلیکونی همچنین در نوارهای حساس به فشار مورد استفاده در دماهای بالا نیز کاربرد دارند. این سیستم ها معمولاً شامل یک کاتالیست پروکسیدی است که در حقیقت به منظور بهبود استحکام پیوستگی آنها، استفاده می شوند. استحکام پوسته ای شدن این مواد از دمای 212 تا 482 فارنهایت، ثابت است.

پلی ایمیدها و سایر رزین های آروماتیکی

رزین های پلی آروماتیکی مانند پلی ایمیدها، پلی بنزیمیدازول و بیسمال ایمیدها، مقاومت گرمایی بهتری نسبت به سایر چسب های تجاری موجود، دارند. صلبیت زنجیره ی مولکولی آنها موجب کاهش احتمال بریده شدن گرمایی زنجیره ی اصلی پلیمری می شود. حلقه دار بودن این ساختارها موجب می شود تا انرژیی تفکیک پیوند بالا مهیا شود و همچنین این مواد به عنوا سینک حرارتی در محیط گرمایی عمل کنند. طبیعت صلب این پلیمرها معمولاً استفاده از آنها به عنوان مواد اب بندی را محدود می کند.پلی ایمیدها

حفظ استحکام چسب های پلی ایمیدی برای زمان های کوتاه تا دمای 1000 فارنهایت اندکی بهتر از آلیاژهای اپوکسی- فنولیکی است. به هر حال، مقاومت گرمایی طولانی مدت پلی ایمیدها در دماهای بالا بیشتر از 500 فارنهایت است که در حقیقت این مسئله، یک دما بوسیله ی سایر پلیمرها، ایجاد نمی شود. به دلیل صلبیت ذاتی این پلیمر، استحکام پوسته ای شدن این مواد پایین است. دو نوع از پلی ایمیدها هم اکنون مورد استفاده قرار می گیرند. این چسب ها بوسیله ی مکانیزم های تراکمی و افزایشی، عمل آوری می شوند.پلی ایمیدهای تراکمی اولین چسب دما بالایی است که توسعه یافت. چسب های پلی ایمیدی معمولاً به عنوان یک فیلم تقویت شده با شیشه توسعه یافته اند که دارای عمر مفید محدودی می باشد. به هر حال، محلول های مایع موجب تولید رزین های پلی ایمیدی عمل آوری شده با مکانیزم تراکمی می شوند و از حلال های دما می شوند تا بدین صورت حذف محصولات بالا برای این فرایند استفاده می شود. این پلی ایمیدها معمولاً تحت خلأ عمل آوری فرعی تسهیل شود. مواد فرار با دمای جوش بالا که در طی عمل آوری رها می شوند، موجب می شود تا لایه ی چسب، تا حدی متخلخل شود. عمل آوری در دمایی بین 500 تا 600 فارنهایت و به مدت 90 دقیقه در فشار 15 تا 200 psi، برای ایجاد خواص بهینه در این اتصال ها، ضروری است. شرایط فرآوری برای چسب های پلی ایمیدی تجاری نشاندهنده ی طبیعت خسته کننده ی فرایند عمل آوری است.

1. ایجاد خلأ در دمای اتاق

2. افزایش دما به حدود 365 فارنهایت

3. از بین بردن خلأ و اعمال فشار 100 psi

4. حفظ دما و فشار به مدت یک تا یک و نیم ساعت

5. افزایش دما تا 650 فارنهایت و حفظ فشار و دما به مدت یک یا یک و نیم ساعت.

یک چنین الزامات فرآوری مخصوصا برای زیرلایه های پیچیده، طاقت فرسا می باشد.

یک نوع تجاری از این چسب ها به نام FM 34 که تولید شرکت American Cyanamid است، در حقیقت یک پلی ایمید متداول برای کاربردهای ساختاری دما بالاست. یکی از مشتقات این ماده که عاری از سیانید است (FM 34B-18) دارای استحکام استثنایی بعد از 1200 ساعت نگهداری در دمای 500 فارنهایت، می باشند اما این استحکام به سرعت پس از زمان 2000 ساعت، افت می کند. در کاربردهایی که فلزات انتقالی در زیرلایه وجود ندارد (مثلا کامپوزیت های پلی ایمیدی)، چسب های FM 34 و FM 34B-18 دارای خواص پیرسازی حرارتی طولانی مدت می باشند.

پلی ایمیدهای با واکنش افزایشی، دارای شرایط عمل آوری نسبتاً ساده تری است و اثر مواد فرار نیز بر روی خط اتصال در این چسب ها، کمتر است. این در حالی است که این چسب ها، نیازمند دماهای عمل آوری بالا می باشند. شرایط عمل آوری نمونه وار برای ان چسب ها، در حقیقت حرارت دهی اتصال از دمای محیط تا دمای 400 فارنهایت و تحت فشار تماسی می باشد. اتصال به مدت 30 دقیقه در دمای 400 فارنهایت حفظ می شود و سپس فشار به 100 psi افزایش می یابد. سپس دما در این حالت به 550 فارنهایت می رسد. در نهایت نمونه در دمای 550 فارنهایت، به مدت دو ساعت، نگه داشته می شوند. این روش فرآوری منجر به کاهش قابل توجه در میزان تخلخل موجود در خط اتصال می شود. پلی ایمیدهای افزایشی باید در طی کل فرایند عمل آوری، تحت فشار باشند. پلی ایمیدهای افزایشی معمولاً به عنوان فیلم هایی استفاده می شوند که در انها، حلال به منظور بهبود عملکرد چسب، استفاده می شود.

استفاده از مطالب این مقاله، با ذکر منبع راسخون، بلامانع می باشد.

منبع مقاله :

Handbook of adhesives and sealants/ Edxard M. Petrie

.jpg)

.jpg)