سه اصل اصلی وجود دارد که DFAM را تشکیل می دهد، اگرچه همپوشانی زیادی بین آنها وجود دارد و برخی از اشیا شامل جنبه هایی از همه آنها می شوند. این اصول عبارتند از یکپارچه سازیِ بخشیِ مونتاژها و زیرمونتاژها، آزادی هندسی، و تقلید زیستی.

یکپارچه سازیِ بخشیِ

کاهش تعداد قطعات در یک مونتاژ مزایای متعددی دارد. کاهش پیچیدگی باعث افزایش سرعت تولید و کاهش هزینه ها می شود، به خصوص اگر قطعات مختلف توسط شرکت های مختلف با استفاده از فناوری های مختلف تولید تولید شوند. مجموعههای یکپارچه همچنین به دلیل داشتن درزهای کمتر و تلرانسهای محکمتر، دوام بیشتری از خود نشان میدهند و کاهش رابط قطعات به معنای لرزش کمتر و مسیرهای کمتر برای نشتی است. همچنین معمولاً به دلیل عدم نیاز به استفاده از بست هایی مانند پیچ و مهره برای نگه داشتن همه چیز، یک کاهش وزن همراه با یکپارچه سازی می شود.با چاپ سه بعدی، یکپارچه سازی قطعات می تواند مجموعه ها را از صدها قطعه به تعداد کمی کاهش دهد. صنایع در حال حاضر دورهای از طراحی مجدد مجموعهها را، که در اصل برای تولید با استفاده از تکنیکهای تولید سنتی طراحی شدهاند، به شکلهای یکپارچه شدهتری که قابل چاپ سهبعدی باشند، سپری میکنند. DFAM زمانی کارآمدتر است که از همان ابتدای طراحی یک قطعه اعمال شود، اما هنوز هم با اعمال آن بر روی قطعات موجود، مزایایی وجود دارد.

یکی از بهترین نمونه های ادغام قطعات با چاپ سه بعدی، موتور کاتالیست پیشرفته توربوپراپ جنرال الکتریک است که از 852 قطعه به 12 قطعه کاهش یافت. مجموعه بلبرینگ و سامپ از 80 قسمت به 1 کاهش یافت! و این با پرینت سه بعدی تنها یک چهارم قطعات است. طراحی جدید 1% سوخت کمتر می سوزاند و 5% وزن کمتر دارد که پیشرفت قابل توجهی برای موتور ساخته شده برای هواپیماها است.

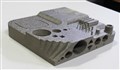

تصویر: یکپارچه سازی قطعات dfam. موتور توربوپراپ Catalyst جنرال الکتریک اولین موتوری است که برای تولید انبوه با قطعات بزرگ به صورت سه بعدی پرینت شده از فلز ساخته شده است. (منبع: GE)

ایرباس نیز از پرینت سه بعدی برای تجمیع قطعات هواپیما استفاده کرده است. آنها یک جزء هیدرولیک را از 10 قسمت به 1 قسمت ادغام کردند و وزن آن را 35٪ کاهش دادند. یک سیستم پیچیده از لوله کشی با تعداد زیادی سوراخ عرضی به طور کامل حذف شد و باعث سهولت سرویس دهی قطعه شد. این قطعه در یک پرواز آزمایشی در A380 با موفقیت آزمایش شد.

تصویر: محتوای اجزای هیدرولیک EOS Liebherr. این قطعه هیدرولیک کنترل پرواز آلیاژ تیتانیوم برای AM (که مخفف Additive Manufacturing به معنی ساخت افزودنی است) طراحی شده است و اکنون 35٪ سبک تر از نسخه اصلی است. (منبع: Liebherr)

آزادی هندسی

داشتن آزادی برای ساخت یک قسمت به شکلی که به بهترین شکل هدف خود را برآورده می کند، یک مزیت منحصر به فرد برای چاپ سه بعدی است. روشهای تولید سنتی، طراحان و مهندسان را در هندسههایی قرار میدهند که ساخت آنها آسان است، مانند زوایای سخت و سوراخهای دایرهای که توسط ماشینهای CNC تولید میشوند. اگر شکل ایدهآلی که منجر به قویترین قطعه میشود، قابل تولید نباشد، مهندسان باید با مواد اضافی جبران کنند یا ریسک تولید قطعه ضعیف را بپذیرند. این معمولاً به این معنی است که قطعات، بیش از حد با مواد اضافی مهندسی می شوند زیرا بهتر است از مقدار موادی کمی بیش از حد استفاده شود تا این که یک قطعه ضعیف یا خراب باشد.وقتی مردم می گویند "ایجاد پیچیدگی در پرینت سه بعدی آزاد است"، این همان چیزی است که آنها به آن اشاره می کنند. در بیشتر موارد، تولید یک شکل پیچیده تر در پرینت سه بعدی هزینه بیشتری ندارد. زمانی که مهندسان در تعیین شکل اجزاء آزاد باشند، اجزاء دارای نقاط تنش کمتر، ردپای کوچکتر و خواص مکانیکی برتر خواهند بود. علاوه بر این، آنها می توانند طراحی مولد و ابزارهای بهینه سازی توپولوژی را به کار گیرند. چنین ابزارهایی به مهندسان اجازه میدهند تا پارامترهای قطعه مانند نقاط نصب و تنشهای محیطی را بدون تعیین شکل دقیق جسم تعیین کنند. هندسه ها توسط هوش مصنوعی تولید می شوند و از طریق یک سری شبیه سازی برای تصمیم گیری در مورد طراحی بهینه اجرا می شوند. قطعات تولید شده به این روش از نظر زیبایی شناختی بسیار متفاوت از قطعات تولید شده سنتی هستند، دارای قوس های گسترده و حفره های نامنظم هستند که فقط با AM قابل تولید هستند.

جنرال موتورز و اتودسک از ابزارهای طراحی مولد در Fusion360 برای ایجاد یک پایه صندلی ماشین استفاده کردند که مونتاژ را از هشت قسمت به یک قسمت کاهش داد. وزن آن 40 درصد کمتر است و همچنین 20 درصد قوی تر است.

تصویر: پایه صندلی ماشین dfam. مهندسان جنرال موتورز و اتودسک برای ایجاد این براکت صندلی با طراحی تولیدی، که هشت قسمت مختلف را در یک قسمت ادغام می کند، همکاری کردند. (منبع: Additivemanufacturing.Media)

این براکت برای مرکز توسعه و مهندسی تحقیقات هوایی و موشکی ارتش ایالات متحده (AMRDEC) نیز با بهینه سازی توپولوژی تولید شده است و به طور قابل توجهی سفت تر از قطعه اصلی است.

تصویر: این براکت در سال 2014 با چاپگر سه بعدی فلزی Eosint M 280 به صورت سه بعدی پرینت شد.

تقلید زیستی

Biomimicry یا تقلید زیستی به مفهوم بهبود عملکرد با ترکیب عناصر سیستم های بیولوژیکی است، زیرا طبیعت چند میلیارد سال فرصت داشته تا به لطف فرآیند تکامل، عملکردهای خاصی را تخصصی کند. یکی از بهترین نمونه های آن هواپیما است که بال های آن به گونه ای طراحی شده اند که درست مانند بال های پرندگان خم شوند. پرینت سه بعدی به طراحان این امکان را می دهد تا راه حل هایی را بر اساس سیستم های ارگانیک موجود در طبیعت مدل کنند، که تولید آنها با روش تولید سنتی معمولاً دشوار است. حتی الگوهای پرکننده مثلثی و لانه زنبوری موجود در بسیاری از چاپهای FDM را میتوان به بیومیمیکری یا تقلید زیستی نسبت داد زیرا این الگوها در ساختارهای سلول گیاهی یافت میشوند.تلاشهای مداوم برای چاپ سهبعدی استخوان تا حدودی ناشی از تمایل به مهار ساختار داخلی است که به استخوان انعطافپذیری و نسبت استحکام به وزن بالا میدهد. در واقع ایرباس پارتیشن های پرینت سه بعدی است که از استخوان مدل سازی شده اند.

محققان کالج مهندسی دانشگاه نورث ایسترن در حال الهام کرفتن از پولک های ماهی برای زره های بدن پرینت سه بعدی شده هستند. برای پروژه آنها، هندسه و انعطاف پذیری به یک اندازه مهم بودند، بنابراین چاپ سه بعدی تنها گزینه تولید آنها بود.

مهندسان چه سعی در کاهش قطعات، بهبود عملکرد یا افزایش عملکرد داشته باشند، از اصول DFAM برای بهینه سازی راندمان کلی ساخت قطعات با AM استفاده می کنند.

چگونه سازه های مشبک چاپ شده سه بعدی خواص مکانیکی را بهبود می بخشد

همان طور که دیدیم پرینت سه بعدی به کاربران اجازه می دهد تا فرم های بسیار پیچیده را به راحتی ایجاد کنند. آنها همچنین با اصلاح هندسه های داخلی قطعات چاپ شده، می توانند به خواص مکانیکی بسیار چشمگیری دست یابند. یکی از بهترین راه ها برای دستیابی به نسبت استحکام به وزن خوب، جذب ضربه، و صدای مطلوب و سطح بزرگتر، چاپ اجسام با ساختارهای مشبک است.چیزی که شبکهها را منحصربهفرد میکند این است که چگونه مواد را در عناصر طراحی قرار میدهند تا یک ساختار ایدهآل را تشکیل دهند که از ریزمعماریهایی با شبکهای از گرهها و تیرها یا پایهها تشکیل شده است. این فرمت وزن را به طور چشمگیری کاهش می دهد و در عین حال یکپارچگی ساختاری را حفظ می کند و کنترل بیشتری بر ویژگی های خاص می دهد. این بخشهای به هم پیوسته میتوانند بخشهای مختلف عملکرد را بهبود بخشند و حتی مواد کمتری را بدون تضعیف شیء یا به خطر انداختن یکپارچگی آن مصرف کنند.

شبکه ها همیشه در طبیعت وجود داشته اند، از ساختار داخلی استخوان ها گرفته تا کریستالوگرافی فلزی. همچنین در معماری از برج ایفل گرفته تا آثار شیگرو بان برای موزه هنر آسپن (که از کاغذهای مشبک مثلثی آغشته شده با رزین تشکیل شده است که می تواند سقف را با وجود وزن بسیار کم خود نگه دارد و در عین حال نمای واضحی از نیمه نیمه کاره سقف نیمه شفاف بالا ارائه می دهد) سر و صدا ایجاد کرده است.

مشبک ها همچنین بخش بزرگی از جذابیت بصری این گونه از اشیاء یا معماری را تشکیل می دهند و فضاهایی را با گره ها یا تیرهای نازک در مقابل بلوک های جامد مواد باز می کنند. بنابراین، شفافیت بین جنبههای ساختاری ساختمانها، سقفها، مبلمان یا برجهای مختلف را به حداکثر میرسانند. مکانهای دیدنی مانند برج ایفل عمدتاً در فضای باز هستند، اما هنوز نسبت استحکام به وزن بالایی را نشان میدهند.

آنها همچنین در موارد مهندسی مانند مبدل های حرارتی یا باتری ها که انتقال انرژی در آنها باید بهینه باشد، رایج هستند. این ساختار اجازه می دهد تا سطح بزرگی را با حداقل قطعات تداخلی بپوشاند، بنابراین برای اجسامی که نیاز به شفاف یا نیمه تراوا بودن دارند نیز عالی است.

.jpg)

تصویر: شبکه های پرینت سه بعدی فلزی رنیشاو. سازههای آزمایشی شبکهای که بر روی سیستم AM فلزی Renishaw AM250 در دانشگاه ناتینگهام ساخته شدهاند، به عنوان بخشی از پروژه سازههای سبک وزن آلومینیومی از طریق تولید افزودنی (ALSAM).

چرا شبکه های چاپ سه بعدی؟

چاپ سه بعدی سطوح جدیدی از دسترسی را به شبکه ها بخشیده است. به دلیل کنترل هندسه داخلی که این فناوری ارائه می دهد، ساخت سازه های مشبک پرینت سه بعدی بسیار آسان تر است. این فقط سخت افزار نیست. برای مثال، نرم افزارهای بهینه سازی توپولوژی، ترسیم دقیق ساختارها را آسان تر کرده اند.علاوه بر این، سبک لایه به لایه رسوب اجازه می دهد تا کنترل بیشتری بر بخش های توخالی داشته باشیم که برای ایجاد گره ها، تیرها و پایه های کوچک در هندسه داخلی اجسام بسیار مهم هستند. به عبارت ساده تر، روش های تفریقی مانند ماشینکاری CNC نمی توانند چنین قطعاتی را با طراحی مدیریت کنند.

مزایای ساختاری

دلایل اصلی مزیت شبکه های چاپ سه بعدی، آرایش سبک وزن و تعادل بالایی است که می توانند به دست آورند. همچنین با فضاهای باز، گره های پیچیده و امکانات طراحی بسیار بیشتر، مزایای زیبایی شناختی عمده ای در این رابطه وجود دارد. با این حال، مزایای ساختاری نیز وجود دارد که فراتر از وزن یا ظاهر قوی است.مزیت دیگری که آنها دارند استفاده از بیشترین فضا با مصرف کمِ متریال است. شبکهها میتوانند روی یک طرح گسترش پیدا کنند تا سطح کلی آن را بدون هزینه زیاد از نظر مواد، بهبود بخشند، زیرا در سراسر گرهها با فضای باز زیادی در بین آنها کشیده میشوند.

با تنظیم ضخامت و موقعیت گرهها، تیرها یا پایهها، طراحان میتوانند برخی از ویژگیهای جدید مربوط به نحوه تعامل قطعه با نیروها و صدا را ادغام کنند. استفاده از شبکهها به طراحان کنترل بسیار بیشتری بر جذب ضربه، کنترل ضربه و میرایی لرزش/صدا میدهد. به طور مشابه، طراحان می توانند استرس ضربه را کاهش دهند یا از عناصری استفاده کنند که به عنوان یک ویژگی قربانی عمل می کنند و از اجزای حیاتی شیء محافظت می کنند.

ملاحظات طراحی

جزئیات کوچک زیادی وجود دارد که تعیین می کند یک ساختار مشبک چقدر خوب عمل می کند و چه ویژگی هایی دارد. در اینجا فقط چند مورد آمده است:ساختار و اندازه سلول

مجموعه وسیعی از ساختارهای سلولی وجود دارد که بلوکهای سازنده مجزا در یک شبکه هستند. هر سلول نشان دهنده یک شکل قابل تکرار است و می تواند در اشکال و اندازه های مختلف باشد. معمولاً ساختارهای سلولی به اشکال استاندارد مانند مکعب، ستاره، شش ضلعی، الماس و غیره ظاهر می شوند. با این حال، بسیاری از طراحان میتوانند این اشکال را برای ایجاد ویژگیهای مواد خاص برای یک سیستم ترکیب کرده و مطابقت دهند. همه ساختارها برابر نیستند، بنابراین مهم است که کدام اشکال و به چه ترتیب تکرار شوند.اندازه بزرگی سلول و چگالی تکرار اشکال نیز فاکتورهایی کلیدی هستند. تعیین اندازه سلول نیز به تنظیم ضخامت و طول اعضای آن و گره های اتصال بستگی دارد. چگالی زیاد تکرار به سادگی به این معنی است که اشکال تکرار شونده بیشتری در یک واحد مساحت وجود دارد. تراکم بالا در مقدار کم مساحت به معنای شبکه هایی پیچیده تر است. سلول های بزرگتر به راحتی قابل چاپ هستند، اما در کل می توانند سفت تر باشند. به طور مشابه، سلولهای کوچکتر پاسخهای سیستمی منسجمتری را امکانپذیر میسازند، اما با اندازه ویژگیها محدود میشوند، یعنی پاسخهای همگن بیشتری دارند اما محدودیتهای مرتبط با اندازه نیز دارند.

انتخاب مواد

مانند تمام تلاشهای پرینت سه بعدی، چاپ شما در نهایت به مواد و فناوری مناسب بستگی دارد. اینها همچنین بر اندازه و چگالی شبکه تأثیر میگذارند، زیرا هر ماده دارای سفتی، وزن و سایر خواص مواد است که باید در نظر گرفته شود. مواد الاستومری یا نرم معمولاً به جمعیت سلولی کوچکتر و متراکم تری نیاز دارند تا از افتادگی در حین چاپ بکاهند. مواد نرم تر و سخت تر و معمولی به اعضا و گره های ضخیم تری نیاز دارند. از طرف دیگر، شبکههای چاپ شده با مواد سفتتر معمولاً به محدوده طراحی بیشتری با اعضای نازکتر و اندازه سلولهای بزرگتر اجازه میدهند.جهت گیری سلولی

زاویه ای که سلول ها در آن چاپ می شوند می تواند ویژگی های ساختار شبکه را تغییر دهد زیرا بر میزان و محل قرارگیری تکیه گاه های مورد نیاز تأثیر می گذارد. با این حال، یکی از مزایای طراحی یک شبکه خوب این است که می تواند خود نگهدار باشد و به تنهایی بایستد. طرح های خاص همچنین امکان چاپ آسان تر در زوایای دیگر را فراهم می کند. به عنوان مثال، یک خرپا بزرگ مکعبی که مستقیماً روی پلت فرم ساخت چاپ می شود، اعضای افقی خود را بدون پشتیبانی می بیند. با این حال، اگر ساختار به سادگی 45 درجه بچرخد، اکنون اعضا به صورت خود اتکا خواهند بود.نمونه های طراحی ساخت افزودنی

تصویر:یک ساختار آلومینیومی سبک وزن با یک شبکه سهگانه دورهای حداقل سطح.

صنایع تولیدی مختلف از توانایی چاپگرهای سه بعدی برای سبک کردن سازه های فلزی استفاده کرده اند. این به ویژه برای صنایع خودرو، هوافضا و هوانوردی مفید است، جایی که وسایل نقلیه باید تا حد امکان سبک باشند تا سرعت و کارایی سوخت حفظ شود. گاهی اوقات این به شرکت ها اجازه می دهد تا وزن قطعات را تا 70٪ کاهش دهند.

به نحو مشابه شرکتهای مختلف در سراسر جهان از طرحهای پرینت سه بعدی برای انواع معماری و نمایشگاهها استفاده میکنند. همچنین نمونههای زیادی از مشبکهای پرینت سه بعدی در لباسهای ورزشی، بهویژه کفی میانی کفش وجود دارد.

شبکه ها برای طیف وسیعی از اهداف مهندسی مورد استفاده قرار گرفته اند که قابل توجه ترین آنها باتری ها هستند. ساختارهای شبکه ای کانال هایی را برای انتقال مؤثر الکترولیت در داخل حجم مواد فراهم می کنند، در حالی که برای الکترود مکعبی، بیشتر مواد در معرض الکترولیت قرار نمی گیرند.

منبع: dprinting3