نویسنده: کینگری یین، بینجی زو، هورونگ زنگ

مترجم: حبیب الله علیخانی

معمولاً سرامیک ها با زینترینگ و سرد کردن مشهور هستند. این فرایندها، موجب ایجاد تنش در سرامیک ها می شود. برای کریستال های نامتقارن، این مسئله منجر به تشکیل مرزدانه هایی با تنش های کششی و فشاری می شود و خواص دانه ها و مرزدانه ها متفاوت می باشد. این خواص شامل ظرفیت، غلظت جاهای خالی، رسانایی و حالت تنشی است که اغلب از تخریب ماده نشئت می گیرند.

بی نظمی و فضای آزاد در ناحیه ی مرزدانه ها، موجب می شود تا خاصیت ویسکوالاستیک ایجاد شود. این ویژگی همراه با تطبیق تنش و کرنش است یعنی نواحی مرزدانه ای نه تنها به عنوان منبعی برای تولید و مصرف جاهای خالی است، بلکه همچنین موجب تطبیق پذیری تنش و کرنش می شود. انرژی بالای مرزدانه ها موجب می شود تا آنها به عنوان محلی برای جوانه زنی و تشکیل دمین ها باشند و بدین وصورت بر روی فرایندهای مرتبط با انرژی، اثرگذاشته شود. این فرایندها، عبارتند از نفوذ، جدایش، استحاله ی فازی، تشکیل دمین، تخریب و شکست. مواد نانومتری دارای خواص قابل توجهی هستند که در واقع این خواص نسبت به خواص مواد سنتی، متفاوت است. از آنجایی که اندازه ی دانه های آنها به بعد نانومتری می رسد، اتم ها در مرزدانه ها در حالت جامد جدیدی قرار دارند که نسبت به حالت کریستالی و یا آمورف، متفاوت است. مرزدانه ها اغلب به عنوان مراکز گیر افتادن تلقی می شوند که در حقیقت در این بخش ها، بار فضایی تطبیق پیدا می کند (شکل 4b بخش اول این مقاله). وقتی میدان الکتریکی اعمال می شود، خواص مربوط به مرزدانه ها در جهت عمود بر جهت اعمال میدان، ممکن است از چیزی که در جهت موازی اعمال میدان باشد، متفاوت باشد.

در طی زینترینگ، مرزدانه ها به سمت مرکز انحنا مهاجرت می کنند به نحوی که ناحیه ی مرزدانه ای کاهش یابد و بدین صورت میزان انرژی سیستم، افت کند. نواحی جاروب شده بوسیله ی مهاجرت مرزدانه، اغلب موجب کاهش حفرات و یا حذف کامل آنها می شود. سرعت مهاجرت بوسیله ی ناخالصی ها و حفرات موجود، تحت تأثیر قرار می گیرد. مهاجرت مرزدانه ها به صورت مستقیم بر روی زینترینگ و رشد غیر عادی دانه، مؤثر می باشد. اچ گرمای می تواند برای بررسی مهاجرت مزردانه ها استفاده شود.

بیشتر سرامیک های زینتر شده، به تعادل نمی رسند و حالت های پوسته- هسته در این حالت ممکن است ایجاد شوند. مرزدانه ها تنها چند نانومتر هستند اما نواحی مرزدانه ای ممکن است چند صد نانومتر باشند. از آنجایی که خواص نواحی مرزدانه ای از خواص دانه ها متفاوت است، خواص مربوط به سرامیک ها، تحت تأثیر بخش های پوسته- هسته ای، عرض نواحی مرزدانه ای و درصد حجمی مربوط به ناحیه ی مرزدانه ای است. با کاهش در اندازه ی دانه ها، میزان ناحیه ی مرزدانه ای افزایش می یابد و بعد از گذر از اندازه ای مشخص، وارد بعد نانومتری می شود. به طور نرمال، اندازه ی دانه برای سرامیک های نانومتری بین 1 تا 100 نانومتر تعریف می شود.

اخیراً تهیه ی پودرهای نانومتری متداول شده است. به هر حال، مشکلاتی در زمینه ی تولید و آماده سازی سرامیک های نانومتری ایجاد شده است. در واقع رشد دانه ها نمی تواند در طی حرارت دهی طولانی مدت و فرایندهای پس از زینترینگ، جلوگیری شود. بنابراین، بسیاری از روش ها مانند زینترینگ میکروویو، زینترینگ پلاسمای جرقه ای و زینترینگ با پرس گرم برای آماده سازی سرامیک های نانومتری، استفاده می شود.

Ritzhaupt-Kleissl (1999) به صورت موفقیت آمیز توانست سرامیک های نانومتری زینتر شده از جنس PZT ، زیرکونیا، دی اکسید تیتانیم و آلومینا با اندازه ی دانه ی بین 100 تا 150 نانومتر، تولید کنند. دمای زینترینگ در این حالت به میزان 100 درجه ی سانتیگراد، کاهش یافته است و زمان پیرسازی نیز تقریباً صفر است. بنابراین، این روش، روشی مؤثر برای جلوگیری از رشد دانه در طی زینترینگ، می باشد. برای مثال، سرامیک های PZT با دانسیته ی 97 تا 98 % دانسیته ی تئوری (TD) بدست آمده است و دمای زینترینگ نیز از 1200 به دمایی در گستره ی 1000 تا 1050 درجه ی سانتیگراد، کاهش یافته است. با استفاده از تخلیه ی ضربانی جریان بالا در هوا، سیم فلزی به پودر نانومتری تبدیل می شود. این نانوپودرها می توانند به عنوان ماده ی اولیه، در تولید سرامیک های نانومتری استفاده شود. با استفاده از روش فشرده سازی پالس مغناطیسی با توان 2.8 GPa، امکان تولید بدنه هایی با دانسیته ی 83 % دانسیته ی تئوری، ممکن می شود. زینترینگ میکروویو نیز در نهایت برای آماده سازی سرامیک های نانومتری استفاده می شود.

Z Surowiak و همکارانش همچنین سرامیک های PZT نانومتری را از پودر نانومتری آن تولید کرده اند. روش سل – ژل در این حالت برای تولید پودر با اندازه ی 30 نانومتری، استفاده شده است. این پودر سپس در دمای 1127 درجه ی سانتیگراد پرس گرم می شود تا بدین صورت سرامیک های نانومتری با اندازه ی دانه ی 0.5 میکرون و دانسته ی 99 % دانسیته ی تئوری، حاصل شود. این بخش ها حاوی نانوکریستال های زیادی هستند.

Lian Gao (در سال 2002) از مؤسسه ی سرامیک شانگهای به صورت موفقیت آمیز توانست سرامیک های ZnO نانومتری تولید کند که در آنها، اندازه ی دانه 100 نانومتر، از طریق استفاده از زینترینگ پلاسمای جرقه ای در دمای 550 درجه ی سانتیگراد، تولید شدند.

H Varma (2002) سرامیک های هیدروکسی آپاتیت شفاف با اندازه ی دانه ی 250 نانومتر را تولید کردند. این مسئله جالب توجه است که دندان های انسان سرامیک های نانومتری زنده ای هستند که اندازه ی دانه ای بین 50 تا 200 نانومتر دارند.

حفرات نقش مهمی در شفافیت و یا ترانسپارنتی سرامیک دارد. وقتی حفرات از 3 % به صفر کاهش می یابد، شفافیت از 0.0 x% به 100 % افزایش می یابد. در این میان، استحکام ماده و ولتاژ مقاومت دی الکتریک نیز افزایش می یابد. اقدامات زیر می تواند برای کاهش تخلخل، استفاده شود:

استفاده از افزودنی ها به منظور جلوگیری از ری کریستالیزاسیون و حذف تخلخل مرزدانه ای

زینترینگ در اکسیژن به منظور حذف اکسیژن موجود در حفرات از طریق امتزاج و نفوذ

بهبود متراکم شوندگی ذرات و میزان سیالیت گرانول ها در روش پرس با قالب به منظور افزایش دانسیته ی بدنه ی خام

بهبود ترشوندگی میان فاز کریستالی اصلی و فازهای شیشه ای و ...

به هر حال، حفرات همچنین موجب بروز برخی خواص مطلوب برای سرامیک می شوند و ایجاد سرامیک های متخلخل با اندازه ی حفره ی خاص از جمله کارهای مهم در این زمینه محسوب می شود. در واقع با حفره دار کردن، خواصی از جمله خاصیت فیلتراسیون، تصفیه ی آب، خالص سازی گاز، سنسورهای رطوبت و سنسورهای گازی، ایجاد می شود. این گزارش شده است که سرامیک های متخلخل با میزان 99 %تخلخل از پودر صاپونیت ریز تهیه شده است که در حقیقت دارای سطح ویژه ی 100 متر مربع بر گرم می باشد.

شکل 2a نشاندهنده ی کریستال BaTiO_3 مکعبی است. در دماهای زیرT_c ، دمین های الکتریکی پدیدار می شوند. بیایید فرض کنیم که تنها در دمین در یک کریستال وجود دارد. آنها می توانند دمین های 180 یا 90 درجه باشند (شکل 2c). پارامترهای شبکه ی مربوط به کریستال BaTiO_3 در 20 درجه ی سانتیگراد، عبارتست از: a=b=0.39920 nm و c=0.40361 nm و نسبت c/a=1.011. دیواره دمین ها صفحات دوقلویی هستند و زاویه ی اندازه گیری شده بین P_s مربوط به دو دمین 90 درجه ی جانبی، در واقع 88 درجه و 33 دقیقه است که علت آن بزرگتر بودن c نسبت به a است. شکل 3 نشاندهنده ی ساختار دمین مربوط به BaTiO_3 تتراگونال می باشد.

شکل 2a نشاندهنده ی کریستال BaTiO_3 مکعبی است. در دماهای زیرT_c ، دمین های الکتریکی پدیدار می شوند. بیایید فرض کنیم که تنها در دمین در یک کریستال وجود دارد. آنها می توانند دمین های 180 یا 90 درجه باشند (شکل 2c). پارامترهای شبکه ی مربوط به کریستال BaTiO_3 در 20 درجه ی سانتیگراد، عبارتست از: a=b=0.39920 nm و c=0.40361 nm و نسبت c/a=1.011. دیواره دمین ها صفحات دوقلویی هستند و زاویه ی اندازه گیری شده بین P_s مربوط به دو دمین 90 درجه ی جانبی، در واقع 88 درجه و 33 دقیقه است که علت آن بزرگتر بودن c نسبت به a است. شکل 3 نشاندهنده ی ساختار دمین مربوط به BaTiO_3 تتراگونال می باشد.

دمین های الکتریکی با محور پلاریزاسیون موازی با سطح کریستال دمین های a نامیده می شوند، در حالی که دمین های با محور پلاریزاسیون عمود بر سطح کریستال، دمین های c نامیده می شوند. تفاوت در اندیس شکست در طول محور a و c در دمای اتاق، برابر است با : 0.055. بنابراین، این دمین ها می توانند تحت نور پلاریزه مشاهده شوند که دلیل این امر، ویژگی های دوطرفه می باشد. با استفاده از نور پلاریزه ی ارتوگونال عمود بر سطح کریستال، دمین های c و دمین های a می توانند مشاهده شوند. در کریستال BaTiO_3 با سیسنک ارتورومبیک، P_s به تنهایی در جهت 011 سیستم مکعبی است بنابراین، همچنین دمین های 60 و 120 درجه نیز علاوه بر دمین های 90 و 180 درجه، موجود می باشد. در کریستال BaTiO_3 با سیستم تریگونال، P_s در جهت 111 سیستم مکعبی است بنابراین، دمین های 60 و 109 درجه علاوه بر دمین های 180 درجه، موجود می باشد. از آنجایی که در طی اچ کردن، سمت مثبت مربوط به دمین سریع تر از سمت های منفی خورده می شود، دمین می تواند از اچ سطحی نیز تشخیص داده شود. اخیرا میکروسکوپ اکوستیک با پروب روبشی (SPAM) توسعه یافته است که می تواند برای مشاهده ی ساختار دمین ها بدون انجام فرایند عمل آوری خاصی، مورد استفاده قرار گیرد. در واقع ساختار مربوط به دمین های کریستال ها یا سرامیک های فروالکتریک کاملا پیچیده است و به صورت تصادفی قرار دارد. این موارد شامل دمین های 90 و 180 درجه و سایر ساختارهای موجود می باشد (شکل 4).

دمین های الکتریکی با محور پلاریزاسیون موازی با سطح کریستال دمین های a نامیده می شوند، در حالی که دمین های با محور پلاریزاسیون عمود بر سطح کریستال، دمین های c نامیده می شوند. تفاوت در اندیس شکست در طول محور a و c در دمای اتاق، برابر است با : 0.055. بنابراین، این دمین ها می توانند تحت نور پلاریزه مشاهده شوند که دلیل این امر، ویژگی های دوطرفه می باشد. با استفاده از نور پلاریزه ی ارتوگونال عمود بر سطح کریستال، دمین های c و دمین های a می توانند مشاهده شوند. در کریستال BaTiO_3 با سیسنک ارتورومبیک، P_s به تنهایی در جهت 011 سیستم مکعبی است بنابراین، همچنین دمین های 60 و 120 درجه نیز علاوه بر دمین های 90 و 180 درجه، موجود می باشد. در کریستال BaTiO_3 با سیستم تریگونال، P_s در جهت 111 سیستم مکعبی است بنابراین، دمین های 60 و 109 درجه علاوه بر دمین های 180 درجه، موجود می باشد. از آنجایی که در طی اچ کردن، سمت مثبت مربوط به دمین سریع تر از سمت های منفی خورده می شود، دمین می تواند از اچ سطحی نیز تشخیص داده شود. اخیرا میکروسکوپ اکوستیک با پروب روبشی (SPAM) توسعه یافته است که می تواند برای مشاهده ی ساختار دمین ها بدون انجام فرایند عمل آوری خاصی، مورد استفاده قرار گیرد. در واقع ساختار مربوط به دمین های کریستال ها یا سرامیک های فروالکتریک کاملا پیچیده است و به صورت تصادفی قرار دارد. این موارد شامل دمین های 90 و 180 درجه و سایر ساختارهای موجود می باشد (شکل 4).

استفاده از مطالب این مقاله، با ذکر منبع راسخون، بلامانع می باشد.

استفاده از مطالب این مقاله، با ذکر منبع راسخون، بلامانع می باشد.

منبع مقاله :

Microstructure, property and processing of functional ceramics/ Qingrui Yin, Binghe Zhu, Huarong Zeng

مترجم: حبیب الله علیخانی

معمولاً سرامیک ها با زینترینگ و سرد کردن مشهور هستند. این فرایندها، موجب ایجاد تنش در سرامیک ها می شود. برای کریستال های نامتقارن، این مسئله منجر به تشکیل مرزدانه هایی با تنش های کششی و فشاری می شود و خواص دانه ها و مرزدانه ها متفاوت می باشد. این خواص شامل ظرفیت، غلظت جاهای خالی، رسانایی و حالت تنشی است که اغلب از تخریب ماده نشئت می گیرند.

بی نظمی و فضای آزاد در ناحیه ی مرزدانه ها، موجب می شود تا خاصیت ویسکوالاستیک ایجاد شود. این ویژگی همراه با تطبیق تنش و کرنش است یعنی نواحی مرزدانه ای نه تنها به عنوان منبعی برای تولید و مصرف جاهای خالی است، بلکه همچنین موجب تطبیق پذیری تنش و کرنش می شود. انرژی بالای مرزدانه ها موجب می شود تا آنها به عنوان محلی برای جوانه زنی و تشکیل دمین ها باشند و بدین وصورت بر روی فرایندهای مرتبط با انرژی، اثرگذاشته شود. این فرایندها، عبارتند از نفوذ، جدایش، استحاله ی فازی، تشکیل دمین، تخریب و شکست. مواد نانومتری دارای خواص قابل توجهی هستند که در واقع این خواص نسبت به خواص مواد سنتی، متفاوت است. از آنجایی که اندازه ی دانه های آنها به بعد نانومتری می رسد، اتم ها در مرزدانه ها در حالت جامد جدیدی قرار دارند که نسبت به حالت کریستالی و یا آمورف، متفاوت است. مرزدانه ها اغلب به عنوان مراکز گیر افتادن تلقی می شوند که در حقیقت در این بخش ها، بار فضایی تطبیق پیدا می کند (شکل 4b بخش اول این مقاله). وقتی میدان الکتریکی اعمال می شود، خواص مربوط به مرزدانه ها در جهت عمود بر جهت اعمال میدان، ممکن است از چیزی که در جهت موازی اعمال میدان باشد، متفاوت باشد.

در طی زینترینگ، مرزدانه ها به سمت مرکز انحنا مهاجرت می کنند به نحوی که ناحیه ی مرزدانه ای کاهش یابد و بدین صورت میزان انرژی سیستم، افت کند. نواحی جاروب شده بوسیله ی مهاجرت مرزدانه، اغلب موجب کاهش حفرات و یا حذف کامل آنها می شود. سرعت مهاجرت بوسیله ی ناخالصی ها و حفرات موجود، تحت تأثیر قرار می گیرد. مهاجرت مرزدانه ها به صورت مستقیم بر روی زینترینگ و رشد غیر عادی دانه، مؤثر می باشد. اچ گرمای می تواند برای بررسی مهاجرت مزردانه ها استفاده شود.

بیشتر سرامیک های زینتر شده، به تعادل نمی رسند و حالت های پوسته- هسته در این حالت ممکن است ایجاد شوند. مرزدانه ها تنها چند نانومتر هستند اما نواحی مرزدانه ای ممکن است چند صد نانومتر باشند. از آنجایی که خواص نواحی مرزدانه ای از خواص دانه ها متفاوت است، خواص مربوط به سرامیک ها، تحت تأثیر بخش های پوسته- هسته ای، عرض نواحی مرزدانه ای و درصد حجمی مربوط به ناحیه ی مرزدانه ای است. با کاهش در اندازه ی دانه ها، میزان ناحیه ی مرزدانه ای افزایش می یابد و بعد از گذر از اندازه ای مشخص، وارد بعد نانومتری می شود. به طور نرمال، اندازه ی دانه برای سرامیک های نانومتری بین 1 تا 100 نانومتر تعریف می شود.

ساختار مرزدانه های نانومتری

مواد نانومتری دارای خواص قابل توجهی هستند که در واقع این خواص نسبت به خواص مواد سنتی، متفاوت است. از آنجایی که اندازه ی دانه های آنها به بعد نانومتری می رسد، اتم ها در مرزدانه ها در حالت جامد جدیدی قرار دارند که نسبت به حالت کریستالی و یا آمورف، متفاوت است. میزان اتم های موجود در بخش مرزدانه ای در این حالت به نسبت بالاست و حتی این میزان از اتم های موجود در دانه ها نیز بیشتر است. برای مثال، اگر اندازه ی دانه به 6 نانومتر برسد و لایه های مرزی یک نانومتر ضخامت داشته باشند، حجم مرزدانه ها می تواند به 50 % برسد. دانه ها کریستال های میکرونی هستند که دارای نظم دوربرد می باشند در حالی که مرزدانه ها دارای فواصل دخل اتمی مختلفی هستند و متوسط دانسیته ی اتمی آنها به میزان 10 تا 30 % کمتر از دانه هاست. غلظت های بالای مربوط به مرزدانه ها در سرامیک های نانومتری موجب بروز اثرات اندازه ای می شود که شامل اثرات کوانتمی و اثرات تونل زنی کوانتمی می باشد. از آنجایی که نانومواد دارای انرژی سطحی بالا، سطح ویژه ی بزرگ، غلظت بالای عیوب و فعالیت بالایی می باشند، این مواد دارای کاربردهای بسیار مهمی در درمان پزشکی، تولید کاتالیزورها و ساخت فیلترها، هستند. تحقیقات بر روی هم تراز کردن اتم ها در نواحی مرزدانه ای و اثرات نقاط سه گانه در سرامیک های نانومتری، توجه زیادی را برای فهم بهتر خواص آنها، به خود اختصاص داده است.اخیراً تهیه ی پودرهای نانومتری متداول شده است. به هر حال، مشکلاتی در زمینه ی تولید و آماده سازی سرامیک های نانومتری ایجاد شده است. در واقع رشد دانه ها نمی تواند در طی حرارت دهی طولانی مدت و فرایندهای پس از زینترینگ، جلوگیری شود. بنابراین، بسیاری از روش ها مانند زینترینگ میکروویو، زینترینگ پلاسمای جرقه ای و زینترینگ با پرس گرم برای آماده سازی سرامیک های نانومتری، استفاده می شود.

Ritzhaupt-Kleissl (1999) به صورت موفقیت آمیز توانست سرامیک های نانومتری زینتر شده از جنس PZT ، زیرکونیا، دی اکسید تیتانیم و آلومینا با اندازه ی دانه ی بین 100 تا 150 نانومتر، تولید کنند. دمای زینترینگ در این حالت به میزان 100 درجه ی سانتیگراد، کاهش یافته است و زمان پیرسازی نیز تقریباً صفر است. بنابراین، این روش، روشی مؤثر برای جلوگیری از رشد دانه در طی زینترینگ، می باشد. برای مثال، سرامیک های PZT با دانسیته ی 97 تا 98 % دانسیته ی تئوری (TD) بدست آمده است و دمای زینترینگ نیز از 1200 به دمایی در گستره ی 1000 تا 1050 درجه ی سانتیگراد، کاهش یافته است. با استفاده از تخلیه ی ضربانی جریان بالا در هوا، سیم فلزی به پودر نانومتری تبدیل می شود. این نانوپودرها می توانند به عنوان ماده ی اولیه، در تولید سرامیک های نانومتری استفاده شود. با استفاده از روش فشرده سازی پالس مغناطیسی با توان 2.8 GPa، امکان تولید بدنه هایی با دانسیته ی 83 % دانسیته ی تئوری، ممکن می شود. زینترینگ میکروویو نیز در نهایت برای آماده سازی سرامیک های نانومتری استفاده می شود.

Z Surowiak و همکارانش همچنین سرامیک های PZT نانومتری را از پودر نانومتری آن تولید کرده اند. روش سل – ژل در این حالت برای تولید پودر با اندازه ی 30 نانومتری، استفاده شده است. این پودر سپس در دمای 1127 درجه ی سانتیگراد پرس گرم می شود تا بدین صورت سرامیک های نانومتری با اندازه ی دانه ی 0.5 میکرون و دانسته ی 99 % دانسیته ی تئوری، حاصل شود. این بخش ها حاوی نانوکریستال های زیادی هستند.

Lian Gao (در سال 2002) از مؤسسه ی سرامیک شانگهای به صورت موفقیت آمیز توانست سرامیک های ZnO نانومتری تولید کند که در آنها، اندازه ی دانه 100 نانومتر، از طریق استفاده از زینترینگ پلاسمای جرقه ای در دمای 550 درجه ی سانتیگراد، تولید شدند.

H Varma (2002) سرامیک های هیدروکسی آپاتیت شفاف با اندازه ی دانه ی 250 نانومتر را تولید کردند. این مسئله جالب توجه است که دندان های انسان سرامیک های نانومتری زنده ای هستند که اندازه ی دانه ای بین 50 تا 200 نانومتر دارند.

فازهای تخلخلی

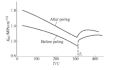

تخلخل بدنه های خام ممکن است به 25 الی 35 % نیز برسد و در واقع به این نوع از تخلخل، حفرات اولیه گفته می شود. در طی زینترینگ، انتقال جرم منجر به پر شدن حفرات می شود و بدین صورت حجم تخلخل کاهش می یابد. با افزایش دانسیته ی بدنه ی خام، تخلخل های باز و به هم پوسته کاهش می یابند و موجب تشکیل حفرات بسته و مجزا می شوند. برخی از تخلخل ها نیز ممکن است از بین روند در حالی که برخی دیگر ممکن است در مزدانه ها و یا داخل دانه ها، وجود داشته باشند. این مسئله زمانی مشاهده می شود که مهاجرت مرزدانه ها سریع انجام شود. معمولاً سرامیک های زینتر شده ممکن است حاوی 5 % تخلخل باشند. این حفرات نیز اندکی از مرزدانه ها دورند و حذف کامل آنها مشکل است. علت این مسئله، فاصله ی نفوذی بالای مورد نیاز برای حذف آنها می باشد. تخلخل ها در سرامیک ها همچنین در بخش های پر تنش نیز قرار گرفته اند که این مسئله بر روی استحکام و بسیاری از خواص دیگر مواد سرامیکی، مؤثر می باشد. برای مثال، تخلخل ممکن است موجب کاهش در القای مغناطیسی، مدول الاستیک، استحکام خمشی، نفوذپذیری مغناطیسی، ضریب پیزوالکتریک و استحکام الکتریکی شود. در آزمون شوک حرارتی، ترک اغلب از حفرات تشکیل می شود. در واقع حفرات می توانند همچنین بر روی خواص فروالکتریک و فرومغناطیس نیز مؤثر باشند زیرا حفرات به عنوان میخ هایی در برابر تشکیل و حرکت دمین ها، عمل می کنند. برای مثال، وقتی تخلخل با افزایش دانسیته از 7.45 گرم بر سانتیمتر مکعب به 7.65 گرم بر سانتیمتر مکعب، کاهش می یابد، ضریب کوپلینگ الکترومکانیکی (K_p) می تواند از 0.65 به 0.75 افزایش یابد. علت این مسئله این است که حفرات می توانند مانع انتقال و یا ایجاد برخی از خواص شوند. علاوه بر این، سطح مشترک جامد- گاز مربوط به حفرات تمایل به گرفتن بار فضایی دارد و از این رو این حفرات برخی اوقات، منبعی از بار فضایی تلقی می شوند. وقتی جریان متناوب اعمال شود، سرامیک های فروالکتریک تمایل به خستگی الکتریکی دارند یعنی این مسئله موجب تخریب گرمایی آنها می شود. برای سرامیک های فروالکتریک، سرامیک های PLZT زینتر شده به صورت معمولی، با دانسته ی 93 % دانسیته ی تئوری بعد از 〖10〗^5 سیکل، دچار خستگی می شوند، در حالی که سرامیک های PLZT زینتر شده با روش پرس گرم، که دارای دانسیته ی 99 % دانسیته ی تئوری هستند، از خود هیچ تخریبی نشان نمی دهند. این مسئله حداقل تا 〖10〗^9 سیکل مشاهده شده است. در حقیقت، این مسئله به دلیل میزان تخلخل پایین این مواد می باشد.بیشتر بخوانید: مرزدانه ها در نانو مواد (1)

حفرات نقش مهمی در شفافیت و یا ترانسپارنتی سرامیک دارد. وقتی حفرات از 3 % به صفر کاهش می یابد، شفافیت از 0.0 x% به 100 % افزایش می یابد. در این میان، استحکام ماده و ولتاژ مقاومت دی الکتریک نیز افزایش می یابد. اقدامات زیر می تواند برای کاهش تخلخل، استفاده شود:

استفاده از افزودنی ها به منظور جلوگیری از ری کریستالیزاسیون و حذف تخلخل مرزدانه ای

زینترینگ در اکسیژن به منظور حذف اکسیژن موجود در حفرات از طریق امتزاج و نفوذ

بهبود متراکم شوندگی ذرات و میزان سیالیت گرانول ها در روش پرس با قالب به منظور افزایش دانسیته ی بدنه ی خام

بهبود ترشوندگی میان فاز کریستالی اصلی و فازهای شیشه ای و ...

به هر حال، حفرات همچنین موجب بروز برخی خواص مطلوب برای سرامیک می شوند و ایجاد سرامیک های متخلخل با اندازه ی حفره ی خاص از جمله کارهای مهم در این زمینه محسوب می شود. در واقع با حفره دار کردن، خواصی از جمله خاصیت فیلتراسیون، تصفیه ی آب، خالص سازی گاز، سنسورهای رطوبت و سنسورهای گازی، ایجاد می شود. این گزارش شده است که سرامیک های متخلخل با میزان 99 %تخلخل از پودر صاپونیت ریز تهیه شده است که در حقیقت دارای سطح ویژه ی 100 متر مربع بر گرم می باشد.

ساختار دمین ها

دمین های الکتریکی و مغناطیسی در داخل دانه های برخی از مواد وجود دارند. برای برخی از کریستال ها، فاصله ای بین مراکز بار الکتریکی مثبت و منفی وجود دارد و این مسئله موجب می شود تا پلاریزاسیون ناگهانی (P_s) ایجاد شود. در واقع جهت این پلاریزاسیون می تواند بسته به میدان اعمالی، تغییر کند. این کریستال ها، فروالکتریک نامیده می شوند و بواسطه ی حلقه ی هیسترسیز الکتریکی شاخص می باشند. در داخل این کریستال ها، نواحی میکرونی متعددی از دوقلویی ها، وجود دارد که دمین نامیده می شوند. مثلا در مورد BaTiO_3، این مسئله وجود دارد. وقتی این ماده به زیر دمای انتقال فازی کاهش (T_c) دما می دهند، فاز مکعبی BaTiO_3 به فاز تتراگونال تبدیل می شود و پلاریزاسیون آنی در دانه های همسایه ایجاد می شود. این پلاریزاسیون در طول محورهای کریستالی خاص رخ می دهد. دمین های الکتریکی حاوی سلول های کریستالی متعددی هستند که دارای فاز تتراگونال می باشند. در بالای دمای T_c، BaTiO_3 دارای تقارن مکعبی است و زیر این دما، هر یک از محورهای a می تواند اندکی ازدیاد طول پیدا کند و این محور، به عنوان محور پلاریزاسیون تلقی می شود (یعنی محور c). در BaTiO_3 تک کریستال، P_s دمین های همسایه می تواند تنها موجب تشکیل زاویه های 90 یا 180 درجه شود. شکل 1 نشاندهنده ی ساختار دمین ها در کریستال BaTiO_3 تتراگونال می باشد. همانگونه که در شکل مشاهده می شود، هر بخش مکعبی از یک سلول کریستال دارای یک پیکان به عنوان جهت پلاریزاسیون است. نواحی حاوی سلول های کریستالی که دارای پلاریزاسیون آنی یکسانی هستند، دمین الکتریکی نامیده می شوند. در شکل 1 ناحیه ی A1A2A43A4 یا A1A2B1B2 دمین های الکتریکی است و مرزهای میان دو دمین، مانند A1A2 و B1B2 دیواره ی دمین نامیده می شود. دمین هایی با جهت P_s مخالف، دمین های 180 درجه نامیده می شوند و مرز این دمین ها، دیواره های 180 درجه هستند مانند B1B2. اگر جهت های P_s دو دومین یک زاویه ی راست تشکیل دهند، به این دمین ها، دمین های 90 درجه گفته می شود مانند A1A2 و A3A4.منبع مقاله :

Microstructure, property and processing of functional ceramics/ Qingrui Yin, Binghe Zhu, Huarong Zeng